取扱い品目

無電解ニッケルめっき

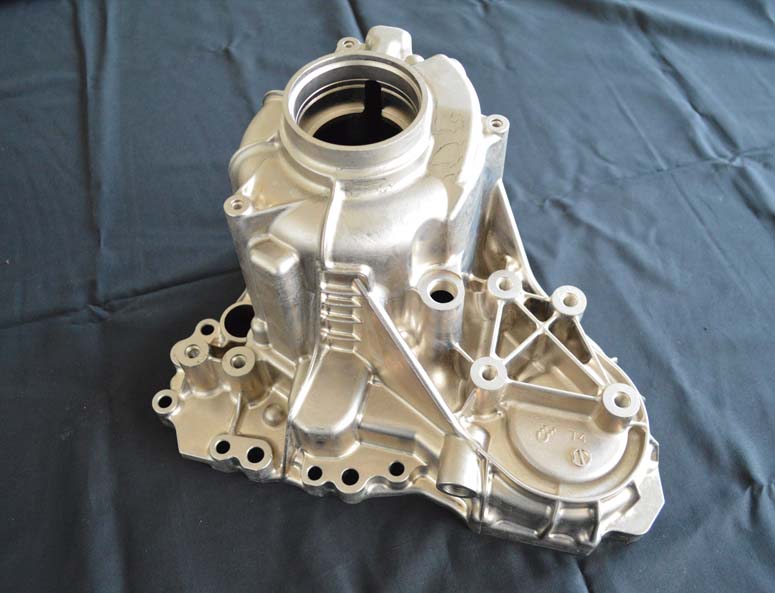

無電解ニッケルめっきは無電解ニッケルリンめっき、カニゼンめっきとしても知られています。無電解ニッケルめっきは化学的還元作用により金属表面にニッケル皮膜を析出させるため電気は使用しません。ゆえに極複雑な形状材料や、微細な口径内においてもめっき膜厚の均一性が確保できるのが最大の特徴です。また全面めっきが可能であり、耐食性に優れ、熱処理によりHV900≦の高度を得ることも可能です。無電解ニッケルめっきの断面は層状構造を持つことから電気ニッケルめっきと比較してもピンホールが少なくなります。

無電解ニッケルめっきの特徴

- めっき膜厚の均一性

- 無電解ニッケルめっきは化学的還元作用により金属表面にニッケル皮膜を析出させるため、電流分布の影響がなく、めっき厚さは均一な分布を示します。ゆえに極複雑な形状材料や、凹凸、微細な口径内においてもめっき膜厚の均一性が確保できるのが最大の特徴あり、寸法精度を求める場合に非常に適しております。

- 高硬度性

- めっき処理のみでの硬度はHV550前後(中リンタイプ)で電気ニッケルよりも硬く、更に熱処理(300~400℃)を行うことにより、HV1000前後の高硬度が得られます。硬化の要因は金属間化合物Ni2Pの析出硬化によるものです。

- 耐食性

- 素材の表面粗度が粗いとピンホール、クラック、ピットなどの欠陥が生成しやすく、局部電池作用で素材が腐食されるため、耐食性が良くないと判断されてしまことがありますが、無電解ニッケルめっきはP(りん)濃度が高まると非晶質になるため、結晶質の電気ニッケルめっきに比べ、耐食性に優れた皮膜が得られます。

- 層状構造

- 無電解ニッケルめっきの断面は層状構造を持っており電気ニッケルめっきと比較してピンホールが少ない傾向があります。

日本工業規格(JIS H 8645)による無電解ニッケルめっきの品質項目

- めっきの外観

- 目視によって試験を行い、平滑で、ピット、膨れ、はく(剥)離,割れ、素地又は下地めっきの露出、その他使用上有害な欠点があってはならない。

- めっき皮膜の化学成分

- 分析試験によって試験を行い、表2に適合しなければならない。

表2 等級及びめっきの最小厚さ単位(%)

化学成分 Ni P その他の成分 83~98 2~15 0~2 - めっきの表面粗さ

- 触針式表面粗さ測定器によって試験を行い、その値は、受渡当事者間の協定による。

- めっきの最小厚さ及び許容差

- 顕微鏡断面試験方法、電解式試験方法、蛍光 X 線試験方法、β線式試験方法、渦電流式試験方法、走査電子顕微鏡試験方法又は質量方法のいずれかによって試験を行い、表1に適合しなければならない。

表1 等級及びめっきの最小厚さ単位(μm)

等級 素地合金 めっきの最小厚さ 参考用途 1級 鉄及び鉄合金、銅及び銅合金、アルミニウム及びアルミニウム合金 3 はんだ付け 2級 鉄及び鉄合金、銅及び銅合金、アルミニウム及びアルミニウム合金 5 防食・はんだ付け

3級 鉄及び鉄合金、銅及び銅合金、アルミニウム及びアルミニウム合金 10 防食・耐摩耗 4級 鉄及び鉄合金、銅及び銅合金、アルミニウム及びアルミニウム合金 15 防食・耐摩耗 5級 鉄及び鉄合金、銅及び銅合金、アルミニウム及びアルミニウム合金 20 防食・耐摩耗 6級 鉄及び鉄合金、銅及び銅合金、アルミニウム及びアルミニウム合金 30 防食・耐摩耗 7級 鉄及び鉄合金、銅及び銅合金、アルミニウム及びアルミニウム合金 50 防食・耐摩耗 - めっきの硬さ

- ヌープ硬さ試験−試験方法によって試験を行い、ビッカース硬さ500以上、ヌープ硬さ450以上とする。

- めっきの密着性

- 曲げ試験方法、熱衝撃試験方法、やすり試験方法又はポンチ試験めっきのはく離又は膨れがあってはならない。

- めっきの多孔性

- 付属書5によって試験を行い、その品質は、受渡当事者間の協定による。

- 素地の腐食防止

- 中性塩水噴霧試験方法、酢酸酸性塩水噴霧試験方法、キャス試験方法、コロードコート試験方法のいづれかによって試験を行い、その品質は、受渡当事者間の協定による。

- めっき皮膜の耐食性

- めっき後処理を行った後、中性塩水噴霧試験方法、酢酸酸性塩水噴霧試験方法、キャス試験方法、コロードコート試験方法のいづれかによって試験を行い、めっきの耐食性試験方法に規定するレイティングナンバで9以上でなければならない。また、その後処理、試験時間及び外観変化は、受渡当事者間の協定による。

- めっきの耐摩耗性

- めっきの耐磨耗性試験方法によって試験を行い、その評価方法は受渡当事者間の協定による。

- めっきのはんだぬれ性

- 浸せき試験によるほか、環境試験方法−電気・電子−はんだ付け試験方法 又は受渡当事者間の協定によって有効性が認められた方法によって試験を行い、浸せきした部分は均一にぬれており、はんだの表面は平たんでこぶがあってはならない。